О газовых турбинах для не инженеров

Турбина это любое вращающееся устройство, которое использует энергию движущегося рабочего тела (флюида), чтобы производить работу. Типичные флюиды турбин это: ветер, вода, пар и гелий. Ветряные мельницы и гидроэлектростанции использовали турбины десятилетия чтобы вращать электрогенераторы и производить энергию для промышленности и жилья. Простые турбины известны гораздо дольше, первые из них появились в древней Греции.

В истории энергогенерации, тем не менее, собственно газовые турбины появились не так давно. Первая, практически полезная газовая турбина начала генерировать электричество в Neuchatel, Швейцария в 1939 году. Она была разработана Brown Boveri Company. Первая газовая турбина, приводящая в действие самолёт также заработала в 1939 году в Германии, с использованием газовой турбины, разработанной Гансом П. фон Огайн. В Англии в 1930-е изобретение и конструирование газовой турбины Франком Виттлом привело к первому полёту с газотурбинным двигателем в 1941 году.

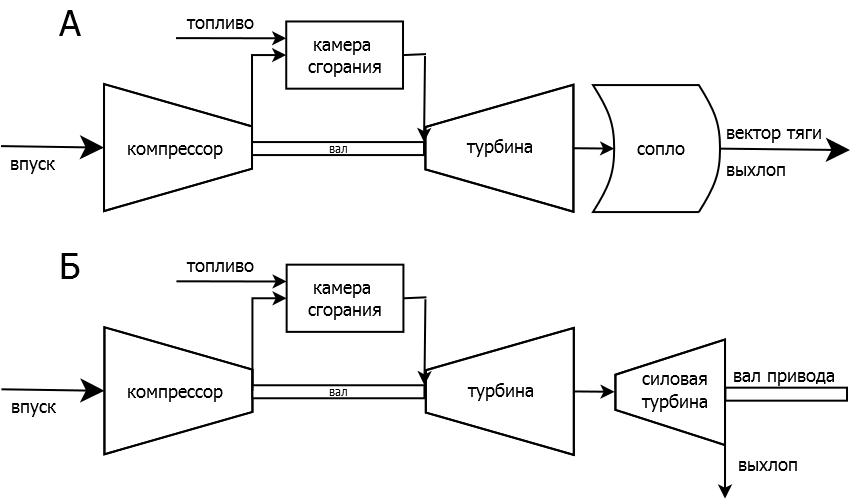

Рисунок 1. Схема авиационной турбины (а) и газовой турбины для наземного использования (б)

Термин “газовая турбина” легко вводит в заблуждение, поскольку для многих это означает турбинный двигатель, который использует газ в качестве топлива. На самом деле газовая турбина (показанная схематически на рис. 1) имеет компрессор, который подаёт и сжимает газ (как правило - воздух); камеру сгорания, где сжигание топлива нагревает сжатый газ и собственно турбину, которая извлекает энергию из потока горячих, сжатых газов. Этой энергии достаточно, чтобы питать компрессор и остаётся для полезных применений. Газовая турбина - это двигатель внутреннего сгорания (ДВС) использующий непрерывное сгорание топлива для производства полезной работы. Этим турбина отличается от карбюраторных или дизельных двигателей внутреннего сгорания, где процесс сжигания прерывистый.

Поскольку с 1939 года использование газовых турбин началось одновременно и в энергетике и в авиации - для авиационных и наземных газовых турбин используются различные названия. Авиационные газовые турбины называются турбореактивными или реактивными двигателями, а прочие газовые турбины называются газотурбинными двигателями. В английском языке имеется даже больше названий для этих, однотипных в общем, двигателей.

Использование газовых турбин

В авиационном турбореактивном двигателе энергия турбины приводит в действие компрессор, который засасывает воздух в двигатель. Горячий газ, покидающий турбину, выбрасывается в атмосферу через выхлопное сопло, что создаёт силу тяги. На рис. 1а изображена схема турбореактивного двигателя.

Рисунок 2. Схематичное изображение авиационного турбореактивного двигателя.

Типичный турбореактивный двигатель показан на рис. 2. Такие двигатели создают тягу от 45 кгс до 45000 кгс при собственном весе от 13 кг до 9000 кг. Самые маленькие двигатели приводят в движение крылатые ракеты, самые большие - огромные самолёты. Газовая турбина на рис. 2 - это турбовентиляторный двигатель с компрессором большого диаметра. Тяга создаётся и воздухом, который всасывается компрессором и воздухом, который проходит собственно через турбину. Двигатель имеет большие размеры и способен создавать большую тягу на маленькой скорости при взлёте, что и делает его наиболее подходящим для коммерческих самолётов. Турбореактивный двигатель не имеет вентилятора и создаёт тягу воздухом, который полностью проходит через газовый тракт. Турбореактивные двигатели имеют малые фронтальные размеры и производят наибольшую тягу на высоких скоростях, что делает их наиболее подходящими для использования на истребителях.

В газовых турбинах неавиационного применения часть энергии турбины используется для приведения в действие компрессора. Оставшаяся энергия - “полезная энергия” снимается с вала турбины на устройстве использования энергии, таком как электрический генератор или винт корабля.

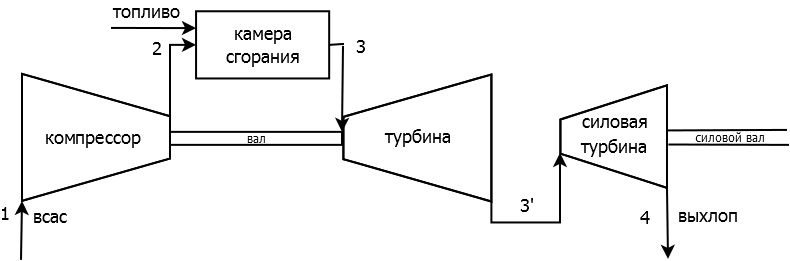

Типичная газовая турбина для наземного использования показана на рис. 3. Такие установки могут генерировать энергию от 0,05 МВт до 240 МВт. Установка, показанная на рис. 3 это газовая турбина, производная от авиационной, но более лёгкая. Более тяжёлые установки созданы специально для наземного использования и называются промышленными турбинами. Хотя турбины, производные от авиационных, всё чаще используются как основные энергогенераторы, они по-прежнему наиболее часто используются как компрессоры для перекачки природного газа, приводят в действие корабли и используются как дополнительные генераторы электроэнергии на периоды пиковых нагрузок. Генераторы на газовых турбинах могут быстро включаться в работу, поставляя энергию в моменты наибольшей потребности в ней.

Рисунок 3. Наиболее простая, одностадийная, газовая турбина для наземного применения. Например, в энергетике. 1 – компрессор, 2 – камера сгорания, 3 – турбина.

Наиболее важные преимущества газовой турбины таковы:

-

Она способна вырабатывать много энергии при относительно небольших размере и весе.

-

Газовая турбина работает в режиме постоянного вращения, в отличие от поршневых двигателей, работающих с постоянно меняющимися нагрузками. Поэтому турбины служат долго и требуют относительно мало обслуживания.

-

Хотя газовая турбина запускается при помощи вспомогательного оборудования, такого как электрические моторы или другая газовая турбина, запуск занимает минуты. Для сравнения, время запуск паровой турбины измеряется часами.

-

В газовой турбине может использоваться разнообразное топливо. В больших наземных турбинах обычно используется природный газ, в то время, как в авиационных преимущественно лёгкие дистилляты (керосин). Дизельное топливо или специально обработанный мазут также может быть использован. Возможно также использование горючих газов от процесса пиролиза, газификации и переработки нефти, а также биогаз.

-

Обычно газовые турбины используют атмосферный воздух в качестве рабочего тела. При генерации электричества газовой турбине не нужен охладитель (такой как вода).

В прошлом одним из главных недостатков газовых турбин была низкая эффективность по сравнению с прочими ДВС или паровыми турбинами электростанций. Тем не менее, за последние 50 лет совершенствование их конструкции увеличило тепловой КПД с 18% в 1939 году на газовой турбине Neuchatel до нынешнего КПД 40% при работе в простом цикле и около 55% в комбинированном цикле (об этом ниже). В будущем КПД газовых турбин повысится ещё больше, ожидается, что эффективность в простом цикле повысится до 45-47% и в комбинированном цикле до 60%. Эти ожидаемые величины КПД существенно выше, чем у других распространённых двигателей, таких как паровых турбин.

Циклы газовой турбины

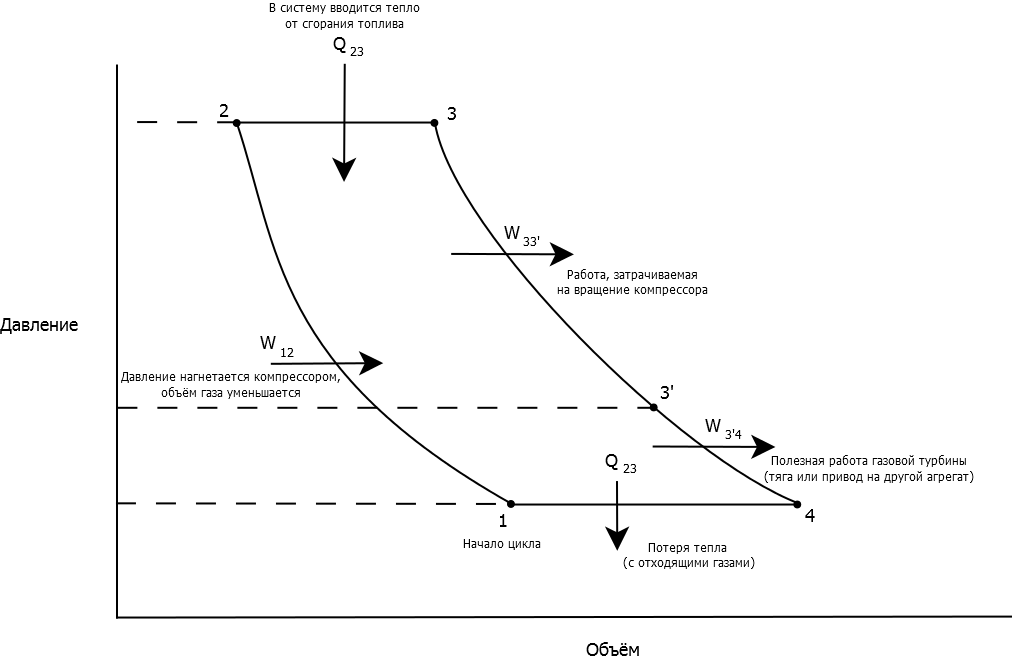

Циклограмма показывает, что происходит, когда воздух входит, проходит по газовому тракту и выходит из газовой турбины. Обычно циклограмма показывает отношение между объёмом воздуха и давлением в системе. На рис. 4а показан цикл Брайтона, который показывает изменение свойств фиксированного объёма воздуха проходящего через газовую турбину во время её работы. Ключевые области этой циклограммы показаны также на схематичном изображении газовой турбины на рис. 4б.

Рисунок 4а. Диаграмма цикла Брайтона в координатах P-V для рабочего тела, показывающая потоки работы (W) и тепла (Q).

Рисунок 4б. Схематичное изображение газовой турбины, показывающее точки с диаграммы цикла Брайтона.

Воздух сжимается от точки 1 до точки 2. Давление газа при этом растёт, а объём газа уменьшается. Затем воздух нагревается при постоянном давлении от точки 2 до точки 3. Это тепло производится топливом, вводимым в камеру сгорания и его непрерывным горением.

Горячий сжатый воздух от точки 3 начинает расширяться между точками 3 и 4. Давление и температура в этом интервале падают, а объём газа увеличивается. В двигателе на рис. 4б это представлено потоком газа от точки 3 до через турбину до точки 4. При этом производится энергия, которая затем может быть использована. В рис. 1а поток направляется из точки 3’ в точку 4 через выходное сопло и производит тягу. «Полезная работа» на рис. 4а показана кривой 3’-4. Это энергия, способная приводить в действие вал привода наземной турбины или создавать тягу авиационного двигателя. Цикл Брайтона завершается на рис. 4 процессом, в котором объём и температура воздуха уменьшаются, т.к. тепло выбрасывается в атмосферу.

Рисунок 5. Система с закрытым циклом.

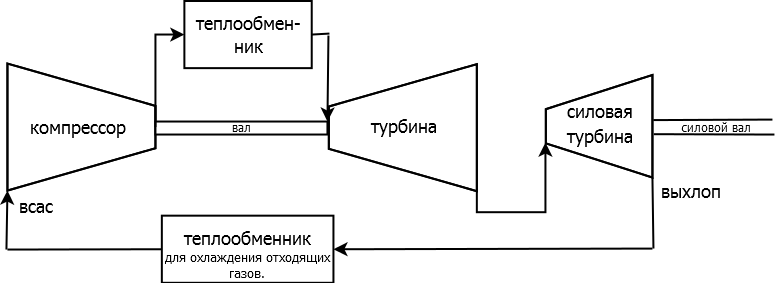

Большинство газовых турбин работают в режиме открытого цикла. В открытом цикле воздух забирается из атмосферы (точка 1 на рис. 4а и 4б) и выбрасывается назад в атмосферу в точке 4, таким образом, горячий газ охлаждается в атмосфере, после выброса из двигателя. В газовой турбине работающей по закрытому циклу рабочее тело (жидкость или газ) постоянно используется для охлаждения отходящих газов (в точке 4) в теплообменнике (показанном схематично на рис. 5) и направляется на вход в компрессор. Поскольку используется закрытый объём с ограниченным количеством газа, турбина закрытого цикла – это не двигатель внутреннего сгорания. В системе с закрытым циклом горение не может поддерживаться и обычная камера сгорания заменяется вторичным теплообменником, который нагревает сжатый воздух перед тем, как он войдёт в турбину. Тепло обеспечивается внешним источником, например, ядерным реактором, угольной топкой с псевдоожиженным слоем или иным источником тепла. Предлагалось использовать газовые турбины закрытого цикла в полётах на Марс и других длительных космических полётах.

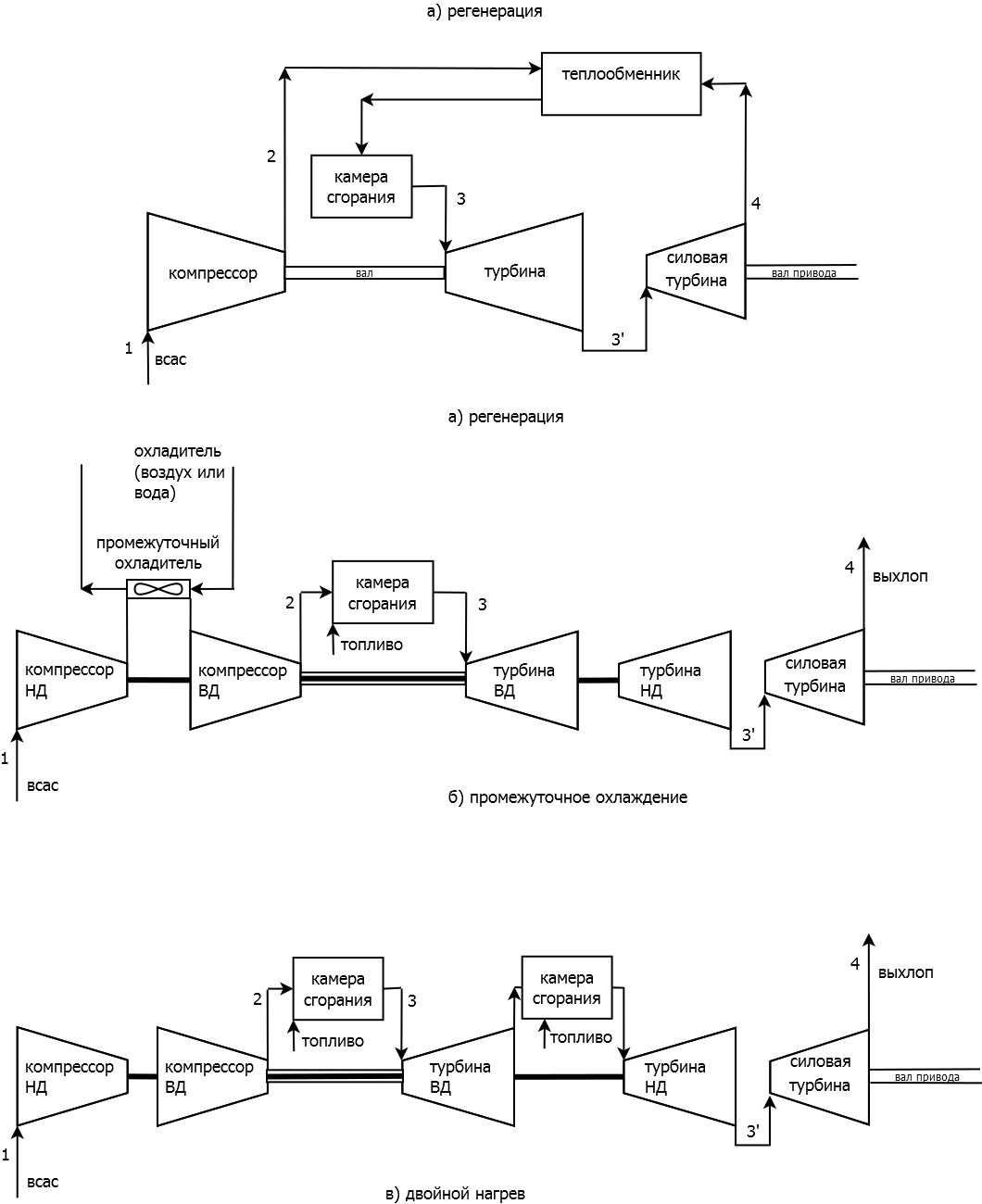

Газовая турбина, которая сконструирована и работает в соответствии с циклом Брайсона (рис. 4) называется газовой турбиной простого цикла. Большинство газовых турбин на самолётах работают по простому циклу, так как необходимо поддерживать вес и фронтальный размер двигателя как можно меньшими. Тем не менее, для наземного или морского использования становится возможным добавить дополнительное оборудование к турбине простого цикла, чтобы увеличить эффективность и/или мощность двигателя. Используются три типа модификаций: регенерация, промежуточное охлаждение и двойной нагрев.

Регенерация предусматривает установку теплообменника (рекуператора) на пути отходящих газов (точка 4 на рис. 4б). Сжатый воздух из точки 2 на рис. 4б предварительно нагревается на теплообменнике выхлопными газами перед входом в камеру сжигания (рис. 6а).

Если регенерация хорошо реализована, то есть эффективность теплооменника велика, а падение давления в нём мало, эффективность будет больше, чем при простом цикле работы турбины. Тем не менее, следует брать во внимание также стоимость регенератора. Регенераторы использовались в газотурбинных двигателях в танках Абрамс М1 - главном боевом танке операции “Буря в пустыне” и в экспериментальных газотурбинных двигателях автомобилей. Газовые турбины с регенерацией повышают эффективность на 5-6% и их эффективность ещё выше при работе под неполной нагрузкой.

Промежуточное охлаждение также подразумевает использование теплообменников. Промежуточный охладитель (интеркулер) охлаждает газ во время его сжатия. Например, если компрессор состоит из двух модулей, высокого и низкого давления, интеркулер должен быть установлен между ними, чтобы охлаждать поток газа и уменьшить количество работы, необходимой для сжатия в компрессоре высокого давления (рис. 6б). Охлаждающим агентом может быть атмосферный воздух (так называемые аппараты воздушного охлаждения) или вода (например, морская вода в судовой турбине). Несложно показать, что мощность газовой турбины с хорошо сконструированным интеркулером увеличивается.

Двойной нагрев используется в турбинах и это способ увеличить выходную мощность турбины без изменения работы компрессора или повышения рабочей температуры турбины. Если газовая турбина имеет два модуля, высокого и низкого давления, то используется перегреватель (обычно ещё одна камера сжигания), чтобы повторно нагреть поток газа между турбинами высокого и низкого давления (рис. 6в). Это может увеличить выходную мощность на 1-3%. Двойной нагрев в авиационных турбинах реализуется добавлением камеры дожигания у сопла турбины. Это увеличивает тягу, но существенно увеличивает потребление топлива.

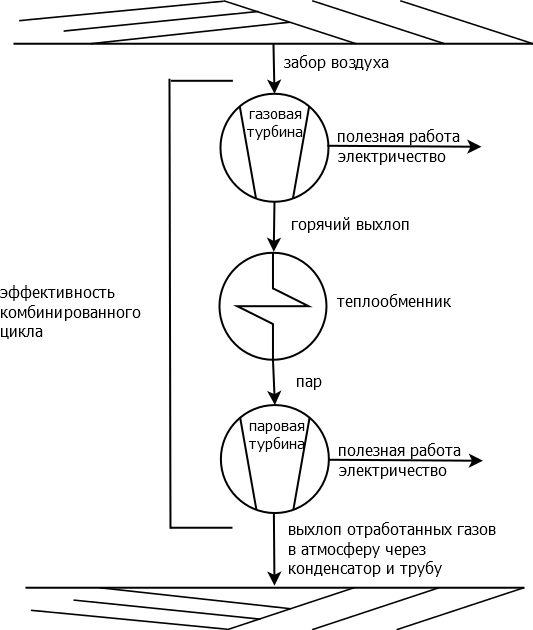

Газотурбинная электростанция с комбинированным циклом часто обозначается аббревиатурой ПГЦ. Комбинированый цикл означает электростанцию в которой газовая турбина и паровая турбина используются вместе чтобы достичь большей эффективности, чем при их использовании по-отдельности. Газовая турбина приводит в действие электрогенератор. Выхлопные газы турбины используются для получения пара в теплообменнике, этот пар приводит в действие паровую турбину, которая также производит электричество. Если пар используется для отопления, установка называется когенерационной электростанцией. Прочем, в России обычно используется аббревиатура ТЭЦ (теплоэнергоцентраль). Но на ТЭЦ, как правило, работают не газовые турбины, а обычные паровые турбины. А использованный пар используется для нагрева, так что ТЭЦ и когенерационная электростанция - не синонимы. На рис. 7 упрощённая схема когенерационной электростанции, там показано два последовательно установленных тепловых двигателя. Верхний двигатель - это газовая турбина. Она передаёт энергию нижнему двигателю - паровой турбине. Паровая турбина затем передаёт тепло в конденсатор.

Рисунок 7. Схема электростанции комбинированного цикла.

Эффективность комбинированного цикла ( \nu_{cc} ) может быть представлена довольно простым выражением: ( \nu_{cc} = \nu_B + \nu_R - \nu_B \times \nu_R ) Другими словами - это сумма КПД каждой из ступеней минус их произведение. Это уравнение показывает, почему когенерация так эффективна. Предположим, ( \nu_B = 40% ), это разумная верхняя оценка эффективности для газовой турбины, работающей по циклу Брайтона. Разумная оценка эффективности паровой турбины, работающей по циклу Ранкина на второй ступени когенерациии - ( \nu_R = 30% ). Подставив эти значения в уравнение получим: ( \nu_{cc} = 0,40 + 0,30 - 0,40 \times 0,3 = 0,70 - 0,12 = 0,58 ). То есть КПД такой системы составит 58%.

Это верхняя оценка эффективности когенерационной электростанции. Практическая эффективность будет ниже из-за неизбежных потерей энергии между ступенями. Практически в системах когенерации энергии, введённых в эксплуатацию в последние годы, достигнута эффективность 52-58%.

Компоненты газовой турбины

Работу газовой турбины лучше всего разобрать, разделив её на три подсистемы: компрессор, камеру сгорания и турбину, как это сделано на рис. 1. Далее мы кратко рассмотрим каждую из этих подсистем.

Компрессоры и турбины

Компрессор соединен с турбиной общим валом, так что турбина может вращать компрессор. Газовая турбина с одним валом имеет единственный вал, соединяющий турбину и компрессор. Двухвальная газовая турбина (рис. 6б и 6в) имеют два конических вала. Более длинный соединён с компрессором низкого давления и турбиной низкого давления. Он вращается внутри более короткого полого вала, который соединяет компрессор высокого давления с турбиной высокого давления. Вал, соединяющий турбину и компрессор высокого давления вращается быстрее, чем вал турбины и компрессора низкого давления. Трёхвальная газовая турбина имеет третий вал, соединяющий турбину и компрессор среднего давления.

Газовые турбины могут быть центробежными или осевыми, либо комбинированного типа. Центробежный компрессор, в котором сжатый воздух выходит вокруг наружного периметра машины, надёжен, обычно стоит меньше, но ограничен степенью сжатия 6-7 к 1. Они широко применялись ранее и используются по сей день в небольших газовых турбинах.

В более эффективных и производительных осевых компрессорах сжатый воздух выходит вдоль оси механизма. Это наиболее распространённый тип газовых компрессоров (см. рис. 2 и 3). Центробежные компрессоры состоят из большого количества одинаковых секций. Каждая секция содержит вращающееся колесо с лопатками турбины и колесо с неподвижными лопатками (статорами). Секции расположены таким образом, что сжатый воздух последовательно проходит каждую секцию отдавая часть своей энергии на каждой из них.

Турбины имеют более простую конструкцию, по сравнению с компрессором, так как сжать поток газа труднее, чем вызывать его обратное расширение. Осевые турбины, подобные изображённым на рис. 2 и 3 имеют меньше секций, чем центробежный компрессор. Существуют небольшие газовые турбины, которые используют центробежные турбины (с радиальным вводом газа), но наиболее распространены осевые турбины.

Конструирование и производство турбины сложно, так как требуется увеличить срок жизни компонентов в горячем газовом потоке. Проблема с надёжностью конструкции наиболее критична в первой ступени турбины, где температуры наиболее велики. Используются специальные материалы и проработанная система охлаждения, чтобы лопатки турбины, которые плавятся при температуре 980-1040 градусов Цельсия в газовом потоке, температура которого достигает 1650 градусов Цельсия.

Камера сгорания

Удачная конструкция камеры сгорания должна удовлетворять многим требованиям и её правильное конструирование было непростым делом со времён турбин Виттла и фон Огайна. Относительная важность каждого из требований к камере сгорания зависит от области применения турбины и, разумеется, некоторые требования вступают в противоречие друг с другом. При конструировании камеры сгорания неизбежны компромиссы. Большинство требований к конструкции имеют отношение к цене, эффективности и экологической безопасности двигателя. Вот перечень базовых требований к камере сгорания:

- Высокая эффективность сгорания топлива при любых условиях работы.

- Низкий уровень выбросов недогара топлива и монооксида углерода (угарного газа), низкие выбросы оксидов азота при большой нагрузке и отсутствие видимых выбросов дыма (минимизация загрязнения окружающей среды).

- Малое падение давления при прохождении газа через камеру сгорания. 3-4% потери давления – это обычная величина падения давления.

- Горение должно быть устойчивым при всех режимах работы.

- Горение должно быть устойчивым при очень низких температурах и низком давлении на большой высоте (для авиационных двигателей).

- Горение должно быть ровным, без пульсаций или срывов.

- Температура должна быть стабильной.

- Большой срок службы (тысячи часов), особенно для промышленных турбин.

- Возможность использования разных видов топлива. Для наземных турбин типично использование природного газа или дизельного топлива. Для авиационных турбин керосина.

- Длина и диаметр камеры сгорания должны соответствовать размера двигательной сборки.

- Общая стоимость владения камерой сгорания должна быть минимальной (это включает исходную стоимость, стоимость эксплуатации и ремонта).

- Камера сгорания для авиационных двигателей должна иметь минимальный вес.

Камера сгорания состоит из минимум трёх основных частей: оболочки, жаровой трубы и системы впрыска топлива. Оболочка должна выдерживать рабочее давление и может быть частью конструкции газовой турбины. Оболочка закрывает относительно тонкостенную жаровую трубу в которой и происходит сгорания и систему впрыска топлива.

По сравнению с другими типами двигателей, такими как дизельные и поршневые автомобильные двигатели, газовые турбины производят наименьшее количество выбросов загрязняющих веществ в атмосферу на единицу мощности. Среди выбросов газовых турбин наибольшие опасения вызывают недогоревшее топливо, монооксид углерода (угарный газ), оксиды азота (NOx) и дым. Хотя вклад авиационных турбин в общие выбросы загрязняющих веществ составляет менее 1%, выбросы производимые непосредственно в тропосферу удвоились между 40 и 60 градусами северной широты, вызвав увеличение концентрации озона на 20%. В стратосфере, где летают сверхзвуковые самолёты, выбросы NOx вызывают разрушение озона. Оба эффекта вредят окружающей среде, так что уменьшение содержания оксидов азота (NOx) в выбросах авиационных двигателей – это то, что должно произойти в 21 столетии.

Это довольно короткая статья, которая старается охватить все аспекты применения турбин, от авиации до энергетики, да ещё и не полагается на формулы. Чтобы лучше ознакомиться с темой могу порекомендовать книгу «Газовая турбина на железнодорожном транспорте» http://tapemark.narod.ru/turbo/index.html. Если опустить главы, связанные со спецификой использования турбин на железной дороге – книга по-прежнему очень понятная, но гораздо более подробная.